シャフト製造工程

当社主力のゴルフシャフト(スチール、カーボン)は長野県駒ヶ根市にある自社工場・駒ヶ根工場で生産されている。年間700万本以上のシャフトが世界に羽ばたいてくその製造工程をご紹介します。

-

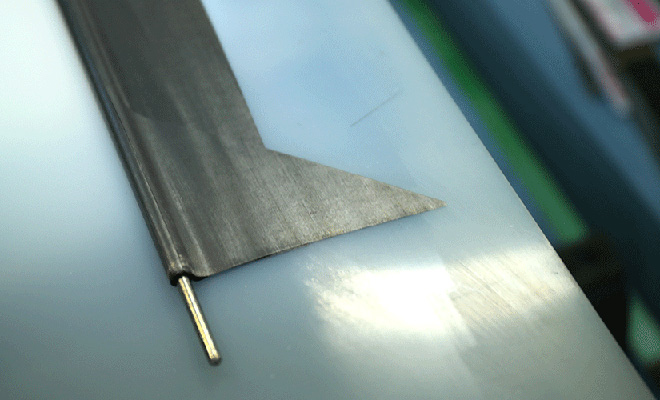

1. 造管

限りなく真円に近い形状を生み出す造管工程。フープ材(幅60mm・厚さ約0.7mmの薄板)をパイプ状に成型し、溶接を行う。

-

2. 引き抜き

造管後、溶接部の組織・外径・肉厚を母材と同一にするため、引き抜き加工を行う。360度どこをとっても均一な金属組織を持つシャフトの“素”が完成。

-

3. 肉厚調整加工

ゴルファーのあらゆるニーズを満たす、N.S.PROのシャフトづくりのキモ。スチールシャフトに設計自由度をもたらす『MSA Technology』によりシャフトの肉厚を自在に変化させ、求められる特性を出す工程。

-

4. ステッピング

シャフトの特性を決めるために重要なシャフトの段付け。MSA Technology(肉厚調整)とのマッチングで、シャフト特性を自在にアレンジする。

-

5. 熱処理

シャフトに強さを持たせる焼き入れ・粘りを持たせる焼き戻しを行う熱処理工程。日本シャフト独自の『MHT Technology』(特許出願中)を加えることで、粘りも弾きも自由自在。

-

6. 研磨

シャフトの外観を決定する研磨工程。縦横両方向で研磨を行い、美しいメッキ表面への下地作りを行う。

-

7. メッキ

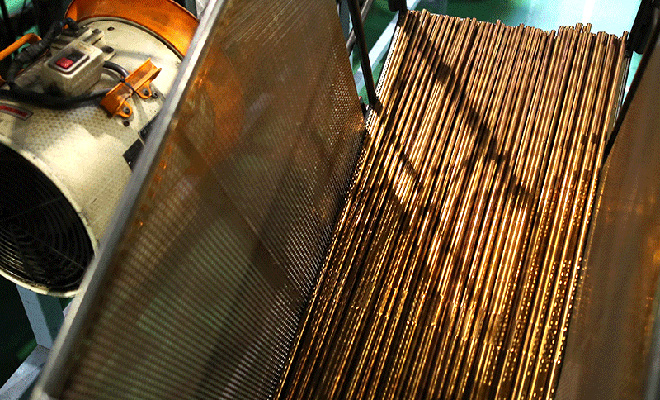

ニッケルクロムメッキ加工を行い、外観に美しさを与えると同時に、表面に耐食性を与えるためのメッキ加工を行う。

-

8. 外観検査

最終印刷前にメッキ後受け入れ検査を行う。必ず人の目で細かくチェックを行い、少しでもキズのあるものは流出させない。

-

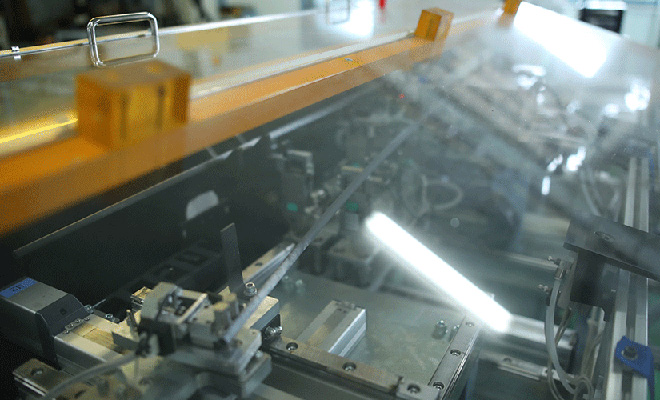

9. 印刷

ロゴ印刷を行う。

-

10. 外観検査

最終外観検査工程。微細なキズ一つ許さない厳しい検査工程を経て、N.S.PROのシャフトが世界に羽ばたいていく。

-

11. 出荷

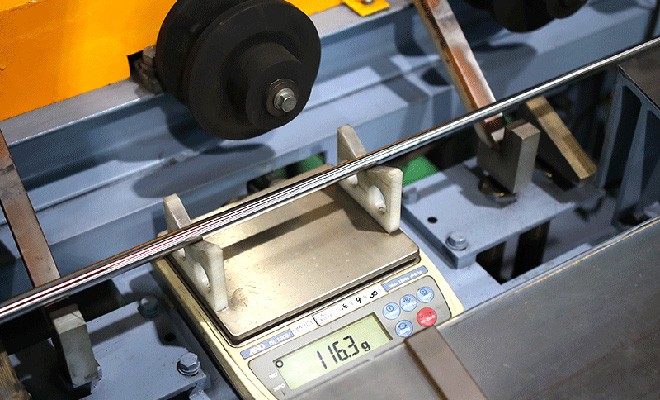

外観検査の後、先端外径や重量等を再度オートメーション計測し、袋詰めして出荷。

-

1. 材料裁断

求める設計に合わせ、積層パターンを決定。各サイズに合わせてカーボンシートを裁断。

-

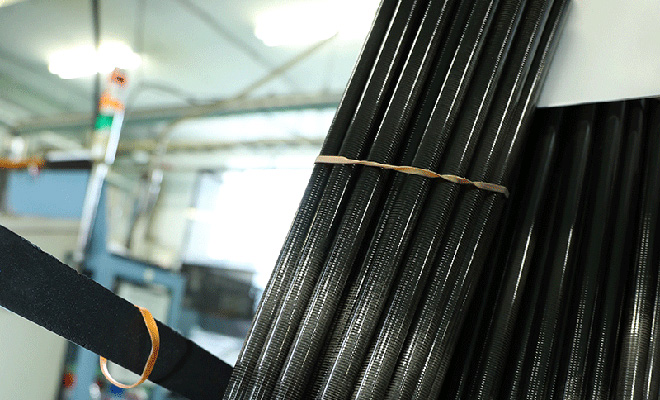

2. ローリング

「マンドレル」と呼ばれる芯金にカーボンシートを巻きつける工程。種類により異なるが、10層を超える場合もある。

-

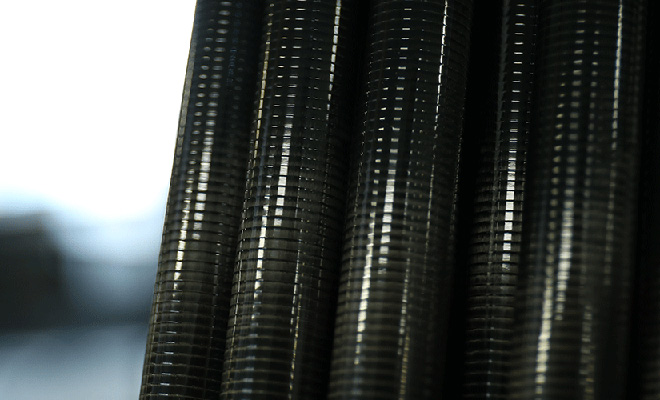

3. テーピング

複数層に巻きつけたカーボンシートを「シャフト」として形成させるためのテーピング処理を行う。テーピングを行ってから熱硬化させることで、「シャフト」としての形となる。

-

4. 熱処理硬化

カーボン繊維を繋ぎとめる樹脂に熱を加えることで硬化させる工程。「ゴルフシャフト」としての形が完成する。

-

5. 脱芯・研磨

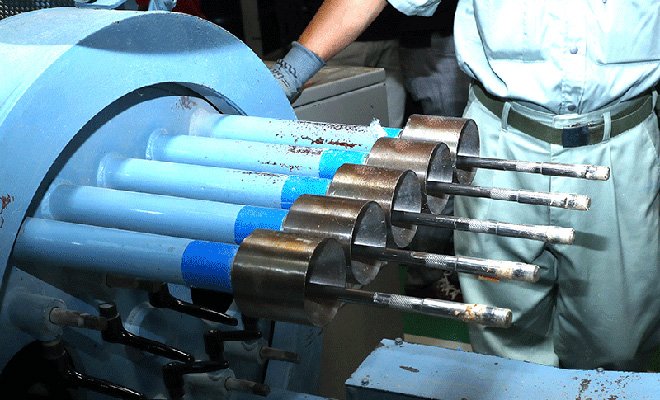

脱芯/カーボンシート巻きつけに使用したマンドレル(芯金)を引き抜き、同時にテープを外す工程。

-

6. 品質チェック

外観仕上げ前に品質の最終チェックを行う。均一性を保たれていることが確認出来たシャフトのみが最終工程である塗装・印刷工程へと進んでいく。

-

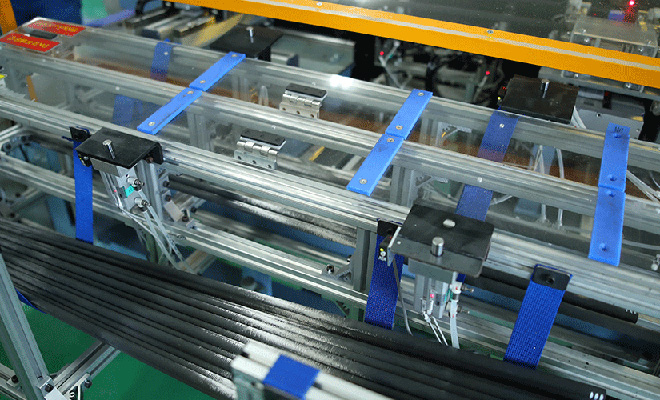

7. 塗装・印刷

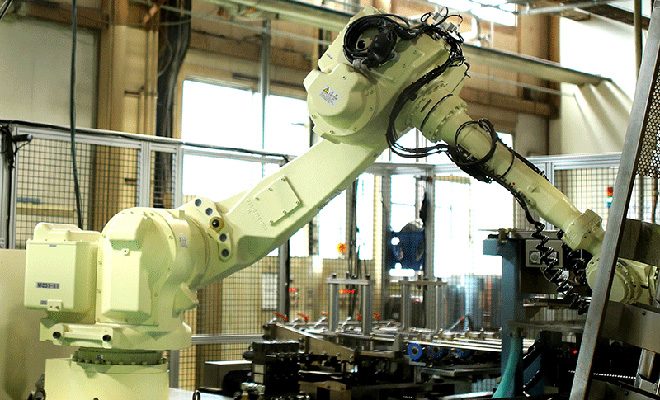

カーボンシャフトならではともいえる塗装やカラフルな印刷を施す工程。塗装工程では、従来職人技による手作業でしか出来ないと言われていたしごき塗装を、当社独自開発で導入した自動しごき塗装機が見もの。

-

8. 外観検査・出荷

最終外観検査工程。微細なキズ一つ許さない厳しい検査工程を経て、N.S.PROのシャフトが世界に羽ばたいていく。